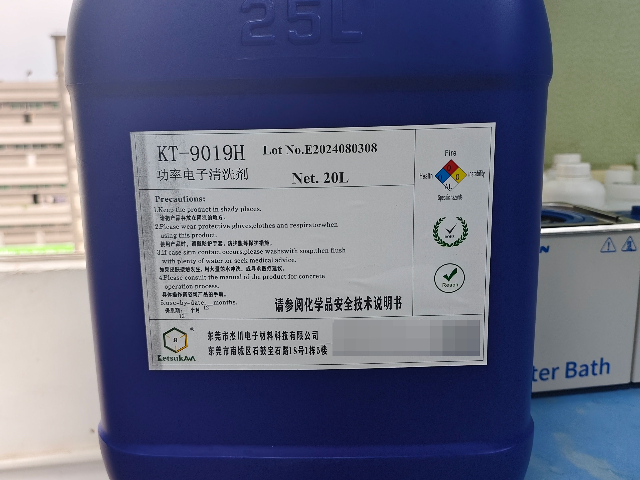

SMT炉膛清洗剂的酸碱度是影响清洗效果和炉膛材质的关键因素。合适的酸碱度能够确保高效清洗,同时保护炉膛不受损害,反之则可能带来负面影响。酸性清洗剂对于去除碱性污垢,如某些金属氧化物和碱性助焊剂残留效果明显。在清洗过程中,酸性清洗剂中的氢离子与碱性污垢发生中和反应,生成易溶于水的盐类和水,从而将污垢从炉膛表面剥离。然而,酸性清洗剂若使用不当,会对炉膛材质造成腐蚀。例如,对于铝制炉膛,酸性清洗剂可能会与铝发生化学反应,导致表面出现点蚀、变薄等现象,降低炉膛的结构强度和使用寿命。碱性清洗剂则擅长去除酸性污垢,如酸性助焊剂。碱性物质与酸性助焊剂发生中和反应,将其转化为可溶于水的物质,便于清洗。但碱性清洗剂同样存在风险,对于一些不耐碱的金属材质,如锌合金,碱性清洗剂可能会破坏其表面的保护膜,引发腐蚀。此外,碱性清洗剂在清洗过程中可能会产生皂化反应,若清洗不彻底,残留的皂化物可能会影响炉膛的热传递效率和后续生产工艺。所以,在选择SMT炉膛清洗剂时,必须充分考虑炉膛材质和污垢类型,合理控制清洗剂的酸碱度。对于不锈钢等耐酸碱的材质,可适当选择酸碱度稍高的清洗剂以增强清洗效果;而对于较为敏感的材质。 精细配比 SMT 炉膛清洗剂,用量少效果好,性价比高。佛山便携式炉膛清洗剂代理价格

对于铝合金炉膛,由于其化学性质较为活泼,对清洗剂的兼容性要求更高。应优先选择中性或弱碱性、不含氯离子的清洗剂。氯离子极易与铝合金发生电化学反应,引发点蚀现象,如同在炉膛表面钻出无数微小孔洞,严重削弱炉膛强度。合适的清洗剂成分包含温和的表面活性剂与缓蚀剂,表面活性剂能乳化油污、助焊剂,使其易于清洗,缓蚀剂则在清洗过程中紧密吸附于铝合金表面,形成防护层。若选错清洗剂,使用了强碱性或含氯制剂,点蚀会迅速蔓延,降低炉膛的气密性,影响炉膛内的气流稳定性,干扰SMT工艺所需的精确热风流场,导致电子元件在贴装过程中因温度波动、氧化加剧而出现良品率大幅下降的困境。在市场上挑选清洗剂时,不能只看价格低廉或清洁力强的宣传噱头。要详细研读产品说明书,查看成分表,向供应商咨询其对特定炉膛材质的适配性测试报告。还可参考同行经验,了解不同品牌清洗剂在类似炉膛材质设备上的长期使用反馈。总之,选择适配不同SMT设备炉膛材质的清洗剂是一项精细活儿,关乎设备寿命、生产效率与产品质量。一步错,步步错,从细微处把关,才能让SMT设备炉膛永葆活力,推动电子制造产业稳步前行,在激烈的市场竞争中以品质产品赢得先机。只有准确匹配。 佛山便携式炉膛清洗剂代理价格严格的质量管控体系,从原料到成品,层层把关。

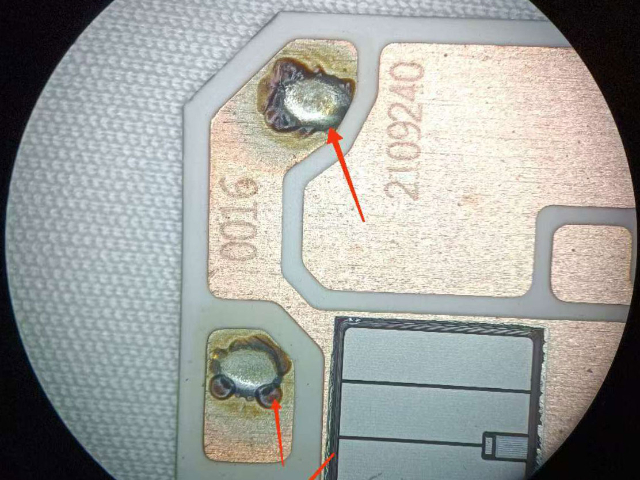

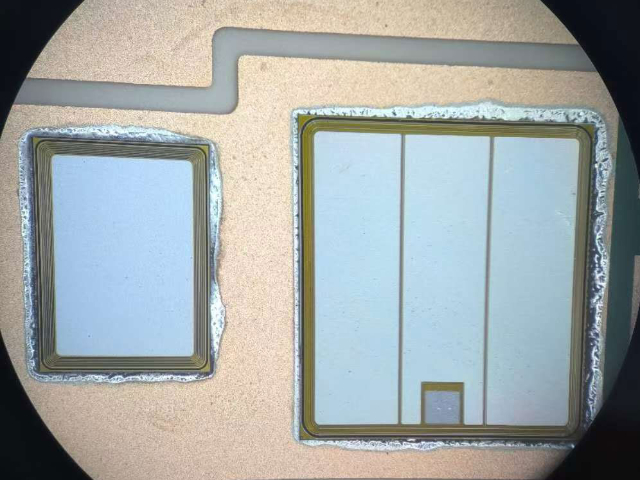

在SMT生产过程中,炉膛内会残留不同熔点的焊锡,而SMT炉膛清洗剂对这些焊锡残留的清洗效果存在明显差异。低熔点焊锡,如常见的含铋焊锡,其熔点一般在138℃左右。这类焊锡质地相对较软,在炉膛内残留时,与炉膛表面的附着力相对较弱。大多数SMT炉膛清洗剂,尤其是含有有机溶剂的清洗剂,对低熔点焊锡残留有较好的清洗效果。有机溶剂能够快速渗透到焊锡与炉膛表面的接触缝隙,削弱焊锡的附着力,使其在清洗剂的冲刷或超声震动下,较容易从炉膛表面脱落。中熔点焊锡,熔点通常在183-230℃之间,像常用的63Sn/37Pb焊锡。其物理特性介于低熔点和高熔点焊锡之间,清洗难度有所增加。对于中熔点焊锡残留,单纯依靠有机溶剂的溶解作用可能不够,需要清洗剂中添加合适的表面活性剂。表面活性剂降低清洗剂表面张力,增强对焊锡残留的润湿和乳化能力,配合适当的清洗工艺,如超声清洗或喷淋清洗,才能有效去除。高熔点焊锡,如一些含银的高温焊锡,熔点可达到250℃以上。这类焊锡硬度较高,与炉膛表面结合紧密,清洗难度极大。针对高熔点焊锡残留,需要特殊配方的清洗剂,可能含有强腐蚀性的化学物质,通过化学反应先将焊锡表面的氧化层去除。

SMT炉膛在长期使用后,会残留不同熔点的焊锡污渍,而SMT炉膛清洗剂对它们的清洗效果存在明显差异。低熔点焊锡污渍,通常熔点在183℃-230℃之间,其成分中铅、锡等金属比例与高熔点焊锡有所不同。由于熔点低,在清洗时,清洗剂中的有机溶剂能相对容易地渗透到污渍内部。有机溶剂的溶解作用可迅速打破低熔点焊锡污渍分子间的结合力,使其分散成小颗粒,再借助表面活性剂的乳化作用,将这些小颗粒包裹并分散在清洗液中,从而实现高效清洗。比如常见的含松香助焊剂的低熔点焊锡污渍,使用普通的有机溶剂型SMT炉膛清洗剂,就能在较短时间内将其清洗干净。高熔点焊锡污渍,熔点一般在250℃以上,这类焊锡通常含有更多的特殊合金元素,以提高其耐高温性能。其结构更为致密,分子间作用力更强。清洗剂中的有机溶剂难以快速渗透,清洗难度较大。对于这类污渍,单纯的有机溶剂清洗效果不佳,需要清洗剂中含有特殊的活性成分,如某些有机酸或碱性物质,与高熔点焊锡污渍发生化学反应,破坏其结构,使其变得疏松,再结合物理清洗方式,如超声振动,才能有效去除。例如,针对含银的高熔点焊锡污渍,可能需要使用含有特定有机酸的清洗剂,经过较长时间的浸泡和超声清洗。 多道质量检测工序,严格把关,确保每瓶清洗剂质量。

在SMT生产过程中,多次重复使用同一批次SMT炉膛清洗剂时,其清洗能力会呈现出特定的衰减规律。首先,清洗剂的有效成分会逐渐消耗。SMT炉膛清洗剂通常包含多种活性成分,如有机溶剂、表面活性剂等。在清洗过程中,有机溶剂不断溶解助焊剂残留和油污,自身会随着污垢被带出清洗体系;表面活性剂在乳化污垢的过程中,部分活性基团会与污垢结合,导致其活性降低。例如,初次使用时,清洗剂中有机溶剂浓度充足,能快速溶解污垢,但随着使用次数增加,有机溶剂浓度不断下降,清洗速度明显变慢。其次,杂质的积累是导致清洗能力衰减的重要因素。每次清洗后,SMT炉膛上的污垢,如金属碎屑、助焊剂残渣等会混入清洗剂中。这些杂质不仅占据了清洗剂的空间,还可能与清洗剂中的成分发生反应,改变清洗剂的化学组成。比如,金属碎屑可能催化清洗剂中某些成分的分解,使清洗剂提前失效。杂质的积累还会增加清洗剂的黏度,降低其流动性和渗透能力,进一步削弱清洗效果。再者,清洗剂的物理性质会发生变化。多次循环使用后,清洗剂的pH值、表面张力等物理参数会偏离初始值。pH值的改变可能影响清洗剂与污垢的化学反应,表面张力的变化则会降低其对污垢的润湿和分散能力。随着使用次数增多。 这款 SMT 炉膛清洗剂可靠性强,多次使用性能稳定,值得信赖。陕西波峰焊炉膛清洗剂零售价格

清洗后设备能耗降低,为企业节省能源成本。佛山便携式炉膛清洗剂代理价格

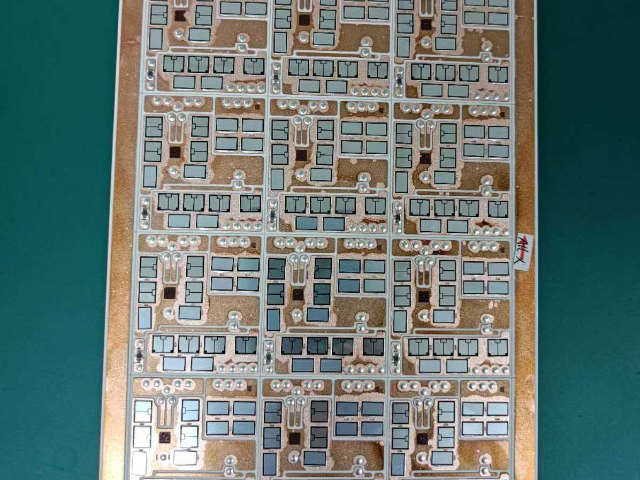

在SMT生产过程中,SMT炉膛的使用频率直接影响着清洗剂更换周期的选择,合理确定更换周期对于保障生产效率和产品质量至关重要。当SMT炉膛使用频率较高时,意味着单位时间内助焊剂等污垢在炉膛内的积累速度加快。频繁的焊接操作会使大量助焊剂挥发并附着在炉膛内壁、加热元件等部位。此时,清洗剂需要更频繁地发挥作用来去除这些污垢。如果长时间不更换清洗剂,随着污垢的不断增多,清洗剂中的有效成分会被大量消耗,其清洗能力逐渐下降。原本能够有效去除污垢的清洗剂,在高使用频率下,可能因成分损耗和杂质混入,无法满足清洗需求,导致炉膛清洁不彻底,影响焊接质量,甚至可能损坏炉膛设备。所以,对于高频率使用的SMT炉膛,建议缩短清洗剂更换周期,比如每周或每两周更换一次,以确保清洗剂始终保持良好的清洗性能。相反,若SMT炉膛使用频率较低,污垢积累速度相对缓慢。清洗剂在较长时间内不会被过度消耗,其有效成分能维持相对稳定的状态。在这种情况下,可适当延长清洗剂更换周期,例如每月或每两个月更换一次。通过定期检测清洗剂的酸碱度、浓度以及清洗效果等指标,判断其是否仍能满足清洗要求。若检测结果表明清洗剂性能良好,可继续使用,避免不必要的浪费。 佛山便携式炉膛清洗剂代理价格

文章来源地址: http://jxhxp.huagongjgsb.chanpin818.com/gyyqxj/deta_27451669.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3